SCADA คืออะไร ? รู้จัก ระบบการจัดการอุตสาหกรรม ที่ควบคุมจากปลายนิ้ว !

SCADA คืออะไร ? รู้จักระบบที่ช่วยให้การจัดการอุตสาหกรรมอยู่เพียงปลายนิ้ว !

ในยุคที่อุตสาหกรรมต้องการความรวดเร็ว และความแม่นยำที่สูง เทคโนโลยีควบคุม และจัดการข้อมูลจึงกลายเป็นหัวใจสำคัญ หนึ่งในระบบที่ตอบโจทย์นี้ได้อย่างมีประสิทธิภาพ และใช้งานแทบจะทุกโรงงานก็คือระบบ "SCADA" หรือชื่อเต็ม ๆ ของมันคือ "Supervisory Control and Data Acquisition" ระบบที่เข้ามามีบทบาทสำคัญในการควบคุมกระบวนการผลิต, ตรวจสอบสถานะอุปกรณ์เครื่องจักร และรวบรวมข้อมูลจากทุกจุดของการดำเนินงานแบบเรียลไทม์

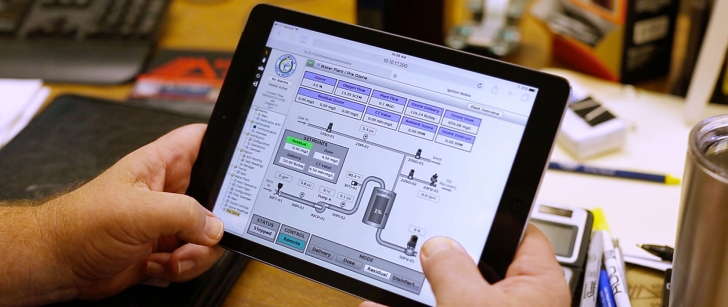

SCADA ช่วยให้ผู้ใช้งานสามารถตรวจสอบข้อมูล และสั่งการจากระยะไกลได้ เพียงแค่ปลายนิ้วสัมผัส ในบทความนี้จะพาทุกคนไปรู้จักกับระบบ SCADA ว่ามันคืออะไร ?, ทำงานอย่างไร ?, มีความเป็นมาอย่างไร? และทำไมถึงกลายเป็นส่วนสำคัญในอุตสาหกรรมในปัจจุบัน ...

ระบบ SCADA คืออะไร ? (What is SCADA System ?)

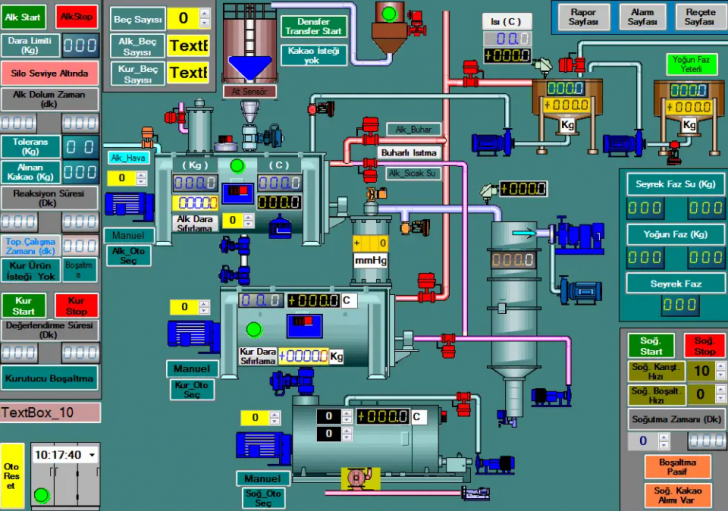

SCADA (Supervisory Control and Data Acquisition) เป็นซอฟต์แวร์ประเภทหนึ่ง ที่ใช้ในการควบคุมกระบวนการอุตสาหกรรม ด้วยวิธีการรวบรวมข้อมูลแบบเรียลไทม์จากจุดต่าง ๆ เพื่อควบคุมอุปกรณ์ และตรวจสอบสภาวะการทำงาน ซึ่งเจ้า SCADA ช่วยให้องค์กรมีเครื่องมือที่จำเป็นในการตัดสินใจ และวางแผนงานโดยอิงจากข้อมูลจริงจากระบบอุตสาหกรรม

SCADA เป็นหนึ่งในระบบควบคุมที่ใช้กันแพร่หลายในงานอุตสาหกรรม สามารถนำมาใช้ได้กับกระบวนการอุตสาหกรรมหลากหลายประเภท โดยระบบ SCADA จะประกอบด้วยฮาร์ดแวร์ และซอฟต์แวร์ ฮาร์ดแวร์มีหน้าที่รวบรวมข้อมูล และส่งไปยังระบบควบคุม ซึ่งจะประมวลผล และนำเสนอข้อมูลไปยังส่วนที่ผู้ใช้งาน หรือผู้ควบคุมผ่านซอฟต์แวร์ (Human Machine Interface - HMI) ให้สามารถตรวจสอบได้แบบทันที

ระบบ SCADA เป็นสิ่งสำคัญสำหรับองค์กรอุตสาหกรรม เพราะช่วยรักษาประสิทธิภาพการทำงาน ประมวลผลข้อมูลเพื่อการตัดสินใจที่ชาญฉลาดขึ้น นอกจากนี้ ระบบ SCADA ยังจดบันทึกเหตุการณ์ต่าง ๆ เพื่อรายงานสถานะ และปัญหาของกระบวนการ พร้อมทั้งแจ้งเตือนเมื่อเกิดสภาวะอันตรายด้วยสัญญาณ และโค้ด Error ต่าง ๆ ได้

ภาพจาก : https://instrumentationtools.com/overview-of-scada-system/

ระบบ SCADA ทำงานอย่างไร ? (How does SCADA System work ?)

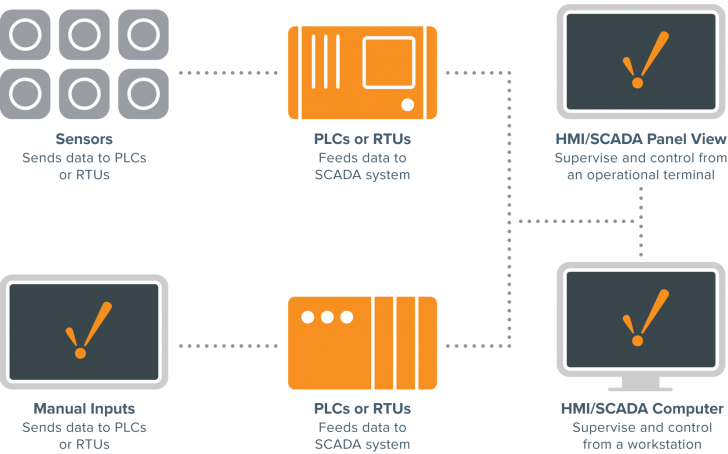

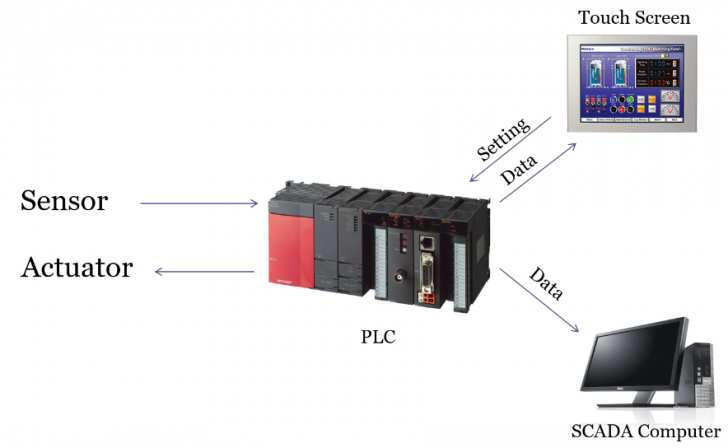

โครงสร้างพื้นฐานของ ระบบ SCADA นั้นเริ่มจาก ตัวควบคุมเชิงตรรกะที่ตั้งโปรแกรมได้ (PLC) หรือ หน่วยปลายทางระยะไกล (Remote Terminal Unit - RTU) ซึ่งทำหน้าที่สื่อสารกับอุปกรณ์ต่าง ๆ เช่น เครื่องจักรภายในโรงงาน , ระบบ HMI (Human-Machine Interface), เซนเซอร์ และอุปกรณ์อื่น ๆ จากนั้นส่งข้อมูลที่ได้ไปยังคอมพิวเตอร์ที่ติดตั้งซอฟต์แวร์ SCADA เอาไว้เพื่อประมวลผล, กระจาย และแสดงผลข้อมูล ช่วยให้พนักงานวิเคราะห์ข้อมูล และตัดสินใจได้อย่างแม่นยำ

ภาพจาก : https://inductiveautomation.com/resources/article/what-is-scada

ตัวอย่างเช่น ระบบ SCADA อาจแจ้งเตือนให้พนักงานทราบว่าชุดผลิตภัณฑ์หนึ่งมีค่าอัตราความผิดพลาดสูง พนักงานสามารถสั่งหยุดการผลิตชั่วคราว และตรวจสอบข้อมูลผ่าน HMI เพื่อหาสาเหตุ จนพบว่าเครื่องจักรที่ 4 กำลังทำงานผิดปกติแล้วไปทำการแก้ไขก่อน ซึ่งการแจ้งเตือนของ ระบบ SCADA ช่วยให้พนักงานแก้ไขปัญหาได้ทันเวลา และป้องกันการสูญเสียเพิ่มเติม

คุณสมบัติของ ระบบ SCADA (Features of SCADA System)

ระบบ SCADA ประกอบด้วยฟีเจอร์หลัก ๆ ที่ครอบคลุมหลายด้านช่วยในการจัดการ และควบคุมกระบวนการต่าง ๆ ในอุตสาหกรรม ซึ่งสามารถยกตัวอย่างได้ดังนี้

1. การเก็บข้อมูล (Data Acquisition)

จุดเริ่มต้นสำคัญของระบบ SCADA คือการเก็บข้อมูล โดยเซนเซอร์ที่ติดตั้งในแต่ละจุดจะทำหน้าที่รวบรวมข้อมูล เช่น อุณหภูมิ, ความดัน หรือสถานะของเครื่องจักร ข้อมูลเหล่านี้จะถูกส่งไปยังคอนโทรลเลอร์ในพื้นที่เช่น PLC ซึ่งจะทำหน้าที่จัดเก็บข้อมูลพื้นฐานก่อนส่งไปยังคอมพิวเตอร์ SCADA เพื่อประมวลผล ทำให้ระบบสามารถติดตามสถานะการทำงานได้ตลอดเวลา

ภาพจาก : https://www.sigmadriveautomation.com/scada

2. การควบคุมระยะไกล (Remote Control)

ระบบ SCADA ช่วยให้การควบคุมอุปกรณ์ และกระบวนการต่าง ๆ ในพื้นที่สามารถทำได้จากระยะไกล ซึ่งเป็นไปได้ผ่านการควบคุมอุปกรณ์ด้วย อุปกรณ์ที่สร้างการเคลื่อนไหว หรือการควบคุมกลไกของระบบ (Actuator) ที่คอนโทรลเลอร์สั่งการได้ทันที ข้อมูลจากเซนเซอร์จะถูกนำมาใช้ในการตัดสินใจ เช่น การเปิด หรือปิดวาล์ว, ควบคุมความเร็วของเครื่องจักร หรือปรับระดับการผลิต เพื่อตอบสนองต่อสภาวะต่าง ๆ ที่เปลี่ยนแปลงอย่างรวดเร็ว

ภาพจาก : https://www.kathirsudhirautomation.com/linear-actuators-in-milk-factory

3. การสื่อสารข้อมูลในระบบเครือข่าย (Networked Data Communication)

การสื่อสารภายในระบบเครือข่ายเป็นสิ่งที่ทำให้การทำงานของระบบ SCADA เชื่อมโยงกันได้อย่างสมบูรณ์ ข้อมูลที่เก็บจากเซนเซอร์จะถูกส่งผ่านเครือข่ายไปยังคอนโทรลเลอร์ในพื้นที่ และจากนั้นคอนโทรลเลอร์จะสื่อสารกับคอมพิวเตอร์หลัก SCADA เพื่อให้การควบคุมการทำงานในแต่ละขั้นตอนสามารถเกิดขึ้นได้แบบเรียลไทม์ คำสั่งจากคอมพิวเตอร์ SCADA จะถูกส่งกลับไปยังแอคชูเอเตอร์ หรืออุปกรณ์ต่าง ๆ ในพื้นที่ ซึ่งช่วยให้ระบบทั้งหมดทำงานเป็นระบบเดียวกัน

4. การแสดงผลข้อมูล (Data Presentation)

หน้าจอ HMI (Human-Machine Interface) เป็นระบบที่ช่วยแสดงข้อมูลทั้งแบบเรียลไทม์ และข้อมูลในอดีตที่สะสมไว้ ช่วยให้ผู้ควบคุม หรือพนักงานในโรงงานเห็นภาพรวมของกระบวนการได้ชัดเจน โดยข้อมูลเหล่านี้จะแสดงในรูปแบบที่อ่านง่าย เช่น กราฟ, ตัวเลข หรือแผนภูมิ ซึ่งช่วยให้เข้าใจข้อมูลได้อย่างรวดเร็ว และนำไปสู่การตัดสินใจที่ถูกต้องในเวลาที่จำเป็น

5. ข้อมูลเรียลไทม์ และข้อมูลในอดีต (Real-time and Historical Data)

การมีข้อมูลเรียลไทม์ และข้อมูลในอดีตที่บันทึกไว้ในระบบ SCADA เป็นสิ่งสำคัญ ทำให้เห็นแนวโน้มการทำงานได้อย่างต่อเนื่อง ข้อมูลเรียลไทม์ทำให้ผู้ใช้งานทราบสถานการณ์ปัจจุบันในโรงงาน ส่วนข้อมูลในอดีตช่วยให้สามารถตรวจสอบ และวิเคราะห์แนวโน้ม (Trend) หรือเปรียบเทียบผลลัพธ์กับมาตรฐานที่ตั้งไว้ ทำให้สามารถวางแผนการปรับปรุงประสิทธิภาพของกระบวนการได้ดียิ่งขึ้น

6. การแจ้งเตือน (Alarms)

ระบบ SCADA มีระบบแจ้งเตือน หรือ Alarm ที่จะแจ้งให้ผู้ควบคุมทราบเมื่อเกิดเหตุการณ์ที่อาจส่งผลกระทบต่อกระบวนการ เช่น การเกิดความขัดข้องของอุปกรณ์, การถึงค่าที่เกินมาตรฐาน หรือสภาวะที่ต้องการการดูแลทันที การแจ้งเตือนเหล่านี้ช่วยให้ผู้ควบคุมสามารถแก้ไขปัญหาได้รวดเร็วป้องกันความเสียหายที่อาจเกิดขึ้น

7. การรายงานผล (Reporting)

ระบบ SCADA มีฟีเจอร์รายงานที่ช่วยสร้างรายงานเกี่ยวกับสถานะการทำงานของกระบวนการ เช่น รายงานประสิทธิภาพการผลิต, รายงานสถานะของระบบ หรือรายงานสถิติที่เกี่ยวข้อง รายงานเหล่านี้สามารถปรับแต่งให้เหมาะสมกับความต้องการใช้งานเฉพาะ ช่วยให้ผู้จัดการ และผู้ควบคุมสามารถติดตามประสิทธิภาพ และแก้ไขปัญหาได้ตามความเหมาะสม

วิวัฒนาการของ ระบบ SCADA (Evolution of SCADA System)

ระบบ SCADA เริ่มต้นจากการใช้คอมพิวเตอร์ขนาดใหญ่ ซึ่งในยุคนั้นยังไม่มีเครือข่ายเชื่อมต่อเหมือนที่เราคุ้นเคยในปัจจุบัน ดังนั้นแต่ละระบบ SCADA จึงทำงานแยกกันอย่างอิสระไปตามแต่ละไซต์งาน โดยระบบในยุคแรกนี้จะถูกเรียกว่า ระบบ SCADA แบบโมโนลิธิก (Monolithic SCADA Systems)

ภาพจาก : https://inductiveautomation.com/resources/article/what-is-scada

ในช่วงปี ค.ศ. 1980 (พ.ศ. 2523) และ ค.ศ. 1990 (พ.ศ. 2533) เทคโนโลยีคอมพิวเตอร์ขนาดเล็ก และ เครือข่าย LAN รวมถึงซอฟต์แวร์ HMI ที่ใช้คอมพิวเตอร์ส่วนบุคคลเริ่มเกิดขึ้น และเข้ามามีบทบาท SCADA จึงพัฒนาให้สามารถเชื่อมต่อกับระบบอื่นที่คล้ายกันได้ แต่เนื่องจากระบบเหล่านี้ใช้ โปรโตคอล (Protocol) LAN ที่เป็นกรรมสิทธิ์เฉพาะ ทำให้ระบบ SCADA จากผู้ผลิตจากแต่ละเจ้าไม่สามารถสื่อสารกันได้ ซึ่งในรุ่นนี้ถูกเรียกว่า SCADA แบบกระจาย (Distributed SCADA Systems)

ในปี ค.ศ. 1990 (พ.ศ. 2533) และต้นปี ค.ศ. 2000 (พ.ศ. 2543) ระบบ SCADA ได้พัฒนาขึ้นมาใช้สถาปัตยกรรมแบบเปิด และโปรโตคอลสื่อสารที่ไม่ผูกติดกับผู้ผลิตรายใดรายหนึ่ง โดยใช้เทคโนโลยีสื่อสารอย่าง อีเทอร์เน็ต (Ethernet) ทำให้ระบบจากผู้ผลิตต่าง ๆ สามารถเชื่อมต่อกันได้อย่างไม่มีข้อจำกัด ระบบรุ่นนี้เรียกว่า SCADA แบบเครือข่าย (Networked SCADA Systems) ที่ช่วยให้สามารถเชื่อมต่ออุปกรณ์ต่าง ๆ ได้มากขึ้น

ถึงแม้ว่า ระบบ SCADA จะพัฒนามาไกล แต่หลายองค์กรยังคงประสบปัญหาในการเข้าถึงข้อมูลในระดับองค์กร โดยในช่วงปลายปี ค.ศ. 1990 (พ.ศ. 2543) ถึงต้นปี ค.ศ. 2000 (พ.ศ. 2543) ที่เทคโนโลยีไอที และคอมพิวเตอร์พัฒนาขึ้นอย่างรวดเร็ว SQL (Structured Query Language) กลายเป็นมาตรฐานในระบบฐานข้อมูลไอที แต่ไม่ได้ถูกนำมาใช้ใน SCADA ส่งผลให้เกิดช่องว่าง ทำให้ระบบ SCADA แบบดั้งเดิมเริ่มล้าสมัย

ภาพจาก : https://inductiveautomation.com/resources/article/what-is-scada

ระบบ SCADA สมัยใหม่จึงมุ่งแก้ปัญหานี้ด้วยการนำเทคโนโลยีจากทั้งด้านการควบคุม และด้านไอทีมาใช้ร่วมกัน การนำมาตรฐาน และเทคโนโลยี IT สมัยใหม่ เช่น SQL และแอปพลิเคชันแบบเว็บ มาใช้ใน SCADA ช่วยเพิ่มประสิทธิภาพความปลอดภัย, กำลังการผลิต และความน่าเชื่อถือของระบบได้อย่างมาก นอกจากนี้การใช้ฐานข้อมูล SQL กับ SCADA ช่วยให้ระบบสามารถเชื่อมต่อกับระบบดำเนินการผลิต (Manufacturing Execution System - MES) และระบบวางแผนทรัพยากรองค์กร (Enterprise Resource Planning - ERP) ที่มีอยู่แล้วในองค์กรได้ง่ายขึ้น ทำให้ข้อมูลไหลเวียนอย่างต่อเนื่อง

ใครที่ใช้งาน ระบบ SCADA บ้าง ? (Who uses SCADA System ?)

ระบบ SCADA ถูกนำมาใช้ในองค์กรอุตสาหกรรม ทั้งในภาครัฐ และเอกชน เพื่อช่วยควบคุม และรักษาประสิทธิภาพการทำงาน ระบบ SCADA เป็นโครงสร้างสำคัญในอุตสาหกรรมหลาย ๆ ด้าน เช่น พลังงาน, อาหาร และเครื่องดื่ม, การผลิต , น้ำมันและก๊าซ ,ไฟฟ้า, การขนส่ง และอื่น ๆ อีกมากมาย ไม่ว่าจะมองไปที่ไหน เราก็อาจจะพบการทำงานของระบบ SCADA อยู่เบื้องหลัง อย่างเช่นระบบควบคุมเครื่องทำความเย็น ปรับอากาศในห้างใหญ่ ๆ ก็มีการใช้ SCADA เป็นระบบควบคุมด้วย

ภาพจาก : https://waterchillers.com/blog/how-cooling-tower-vs-chillers-work/

บทสรุปของ ระบบ SCADA (SCADA System Conclusions)

ระบบ SCADA กลายเป็นเทคโนโลยีสำคัญที่ช่วยควบคุม และตรวจสอบกระบวนการผลิตในอุตสาหกรรมแบบเรียลไทม์ ช่วยให้โรงงานสามารถจัดเก็บข้อมูล และสั่งการอุปกรณ์จากระยะไกล พร้อมทั้งแจ้งเตือนเมื่อมีปัญหา ช่วยเพิ่มประสิทธิภาพการผลิตโดยรวมได้อย่างมีประสิทธิภาพ ด้วยการพัฒนาต่อเนื่องจนถึงระบบสมัยใหม่ที่รองรับเทคโนโลยี SQL ทำให้ระบบ SCADA สามารถเชื่อมต่อกับระบบไอที และ ERP ภายในองค์กรได้อย่างราบรื่น ทำให้ SCADA กลายเป็นระบบสำคัญที่ขับเคลื่อนอุตสาหกรรมในปัจจุบัน และจะสืบต่อไปอนาคตอีกด้วย

ที่มา : www.techtarget.com , inductiveautomation.com

คำสำคัญ »

คำสำคัญ »

|

|

ทิปส์ไอทีที่เกี่ยวข้อง

แสดงความคิดเห็น

ซอฟต์แวร์

ซอฟต์แวร์ แอปพลิเคชันบนมือถือ

แอปพลิเคชันบนมือถือ เช็คความเร็วเน็ต (Speedtest)

เช็คความเร็วเน็ต (Speedtest) เช็คไอพี (Check IP)

เช็คไอพี (Check IP) เช็คเลขพัสดุ

เช็คเลขพัสดุ สุ่มออนไลน์

สุ่มออนไลน์