PLC คืออะไร ? ทำความรู้จักระบบควบคุมอัตโนมัติ หัวใจสำคัญของโลกอุตสาหกรรม

PLC คืออะไร ?

ในโลกที่อุตสาหกรรมเป็นสิ่งขับเคลื่อนทุกอย่าง เทคโนโลยี และการควบคุมอัตโนมัติกลายเป็นหัวใจสำคัญที่ช่วยให้การผลิตเป็นไปอย่างมีประสิทธิภาพ "PLC" หรือ "Programmable Logic Controller" เป็นหนึ่งในระบบควบคุมอัตโนมัติที่ได้รับการยอมรับและใช้งานอย่างแพร่หลาย

- Diff Tool คืออะไร ? รู้จักเครื่องมือที่ช่วยเช็คความเปลี่ยนแปลงในโค้ดแบบง่าย ๆ

- Makefile คืออะไร ? รู้จักไฟล์เล็ก ๆ ที่ควบคุมการคอมไพล์ได้ทั้งโปรเจกต์

- TDD คืออะไร ? รู้จักการพัฒนาโดยใช้การทดสอบเป็นตัวนำ เพื่อสร้างซอฟต์แวร์ที่แข็งแกร่ง

- Project IDX คืออะไร ? พามาดูแพลตฟอร์มเขียนโค้ดออนไลน์ จาก Google

- Programmable Matter คืออะไร ? จะเกิดอะไรขึ้นถ้า สสารสามารถโปรแกรมได้ ?

ด้วยความสามารถในการควบคุมกระบวนการผลิตอย่างแม่นยำ PLC จึงเป็นเทคโนโลยีที่ช่วยเปลี่ยนแปลงรูปแบบการทำงานของโรงงาน และระบบอุตสาหกรรมไปอย่างสิ้นเชิง และบทความนี้จะพาทุกคนไปทำความรู้จักกับ PLC ทั้งความหมาย, หลักการทำงาน, ส่วนประกอบ, การโปรแกรม และข้อดี-ข้อสังเกต ของมันในโลกอุตสาหกรรมยุคปัจจุบัน

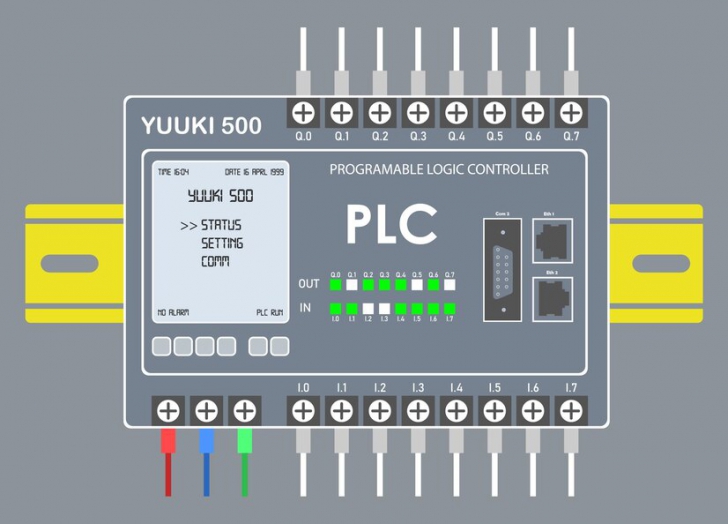

ภาพจาก : https://www.tpk-success.com/15044463/plc

PLC คืออะไร ? (What is PLC ?)

PLC ย่อมาจาก Programmable Logic Controller เป็นอุปกรณ์คอมพิวเตอร์ที่สามารถตั้งโปรแกรมได้ ซึ่งใช้ในการควบคุมกระบวนการทางไฟฟ้า และกลไกต่าง ๆ มักใช้ในงานด้านอุตสาหกรรม PLC บางทีก็เรียกว่า "คอมพิวเตอร์อุตสาหกรรม" (Industrial Computing Machine) เพราะเนื่องจากหน้าที่หลักของมันคือ การทำงานคล้ายกับคอมพิวเตอร์เฉพาะทางสำหรับงานอุตสาหกรรม

ภาพจาก : https://www.freepik.com/premium-vector/plc-programable-logic-controller-with-input-output-vector-flat-design_29580133.htm

PLC ทำหน้าที่ตรวจสอบสถานะของอุปกรณ์อินพุต เช่น สัญญาณจากสวิตช์ไฟ จากนั้นจะตัดสินใจเพื่อควบคุมอุปกรณ์เอาต์พุตเช่น การเปิด หรือปิดไฟ PLC ยังถูกใช้ในการรับส่งข้อมูลจากอุปกรณ์ต่าง ๆ ในโรงงาน หรือจากสถานที่ห่างไกลไปยังระบบประมวลผลส่วนกลาง ซึ่งมักจะทำงานบนคอมพิวเตอร์ PLC ถูกใช้ในการตรวจสอบอุปกรณ์ รายงานสถานะต่าง ๆ รวมถึงวิเคราะห์ความผิดพลาดของเครื่องจักร และอุปกรณ์ในอุตสาหกรรมอีกด้วย

ระบบลอจิกรีเลย์ คืออะไร ? (What is a Relay Logic System ?)

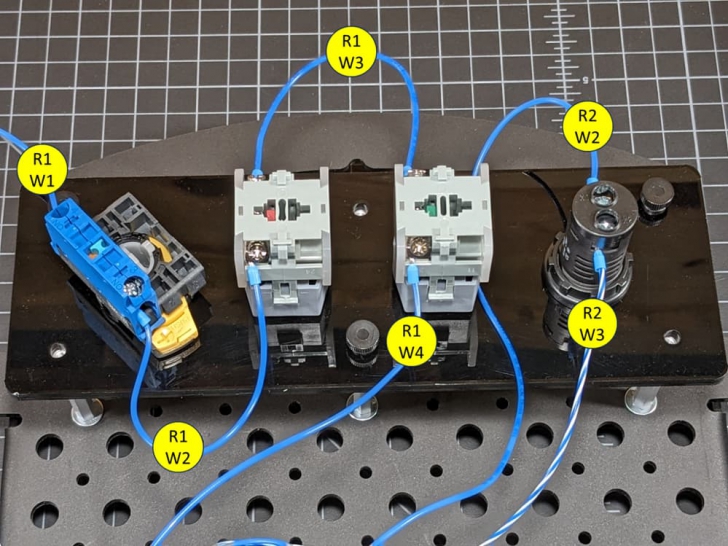

PLC เป็นระบบที่ได้รับการพัฒนาต่อยอดมาจาก ระบบรีเลย์ลอจิก (Relay Logic System) ซึ่งเป็นระบบควบคุมที่ใช้ในการตรวจสอบ และควบคุมอุปกรณ์ต่าง ๆ เช่น สวิตช์, รีเลย์, ตัวจับเวลา, เครื่องกระตุ้น (Actuator) และมอเตอร์ ในระบบนี้ รีเลย์จะทำหน้าที่ดำเนินการทางลอจิกเรียกว่า "รีเลย์ลอจิก" ด้วยการเปิด หรือปิดขดลวดแม่เหล็กในวงจรไฟฟ้า

ภาพจาก : https://forum.digikey.com/t/relay-logic-for-industrial-control-panels-part-1/39441

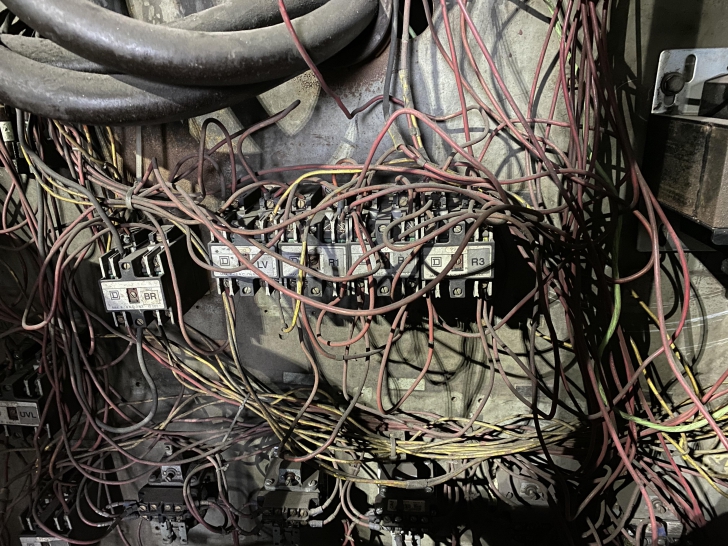

รีเลย์สามารถเชื่อมต่อวงจรที่ใช้กระแสไฟ และแรงดันต่างกันได้ ทำให้ในอดีต มันเป็นตัวเลือกที่เหมาะสำหรับการควบคุม และประสานงานอุปกรณ์อัตโนมัติในอุตสาหกรรม แต่ข้อเสียของระบบรีเลย์ลอจิกคือ มันต้องใช้การเดินสายจำนวนมาก ทำให้ยุ่งยากในการบำรุงรักษา เนื่องจากมีสายไฟจำนวนมหาศาล

ภาพจาก : https://www.reddit.com/r/PLC/comments/jl8rdy/recently_someone_asked_on_here_if_any_of_us_used/

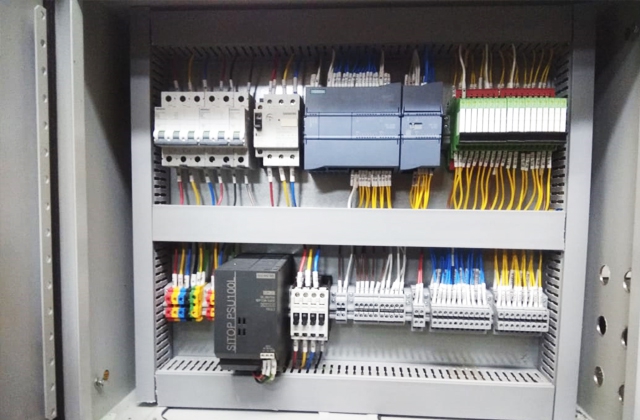

ขณะที่ PLC ใช้ซอฟต์แวร์ในการจัดการลอจิก ซึ่งช่วยให้ PLC ทำงานได้อย่างแม่นยำ และออกแบบได้ซับซ้อนกว่า PLC ช่วยแก้ไขข้อเสียของระบบรีเลย์ลอจิกที่มีความยุ่งยากในการเดินสาย และบำรุงรักษา เนื่องจาก PLC ใช้การเขียนโปรแกรมเพื่อควบคุมอุปกรณ์ ซึ่งสามารถปรับเปลี่ยน และอัปเดตโปรแกรมได้ง่ายกว่า ไม่ต้องปรับวงจร หรือเปลี่ยนสายไฟใหม่ทั้งหมด

ภาพจาก : https://gripmech.com/GripMechactronics/Panel_Building

PLC ทำงานอย่างไร ? (How does a PLC work ?)

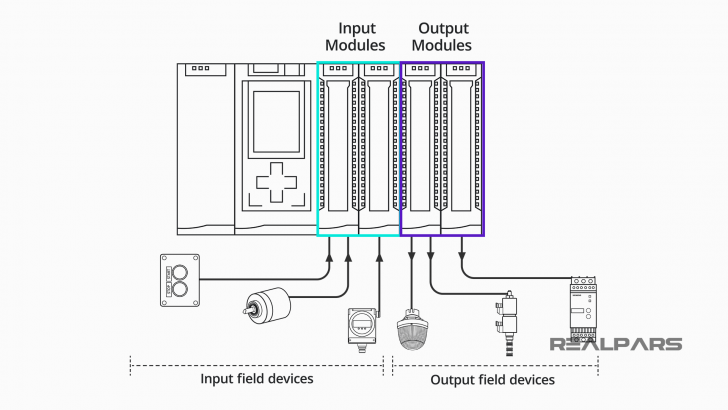

PLC มีหน้าที่รับข้อมูลจากอุปกรณ์อินพุต เช่น เซนเซอร์ หรือสวิตช์ จากนั้นประมวลผล และส่งคำสั่งไปยังอุปกรณ์เอาต์พุตเช่น มอเตอร์ หรือวาล์ว ส่วนประกอบของ PLC แต่ละส่วนทำงานร่วมกันเพื่อให้ระบบควบคุมทำงานได้อย่างราบรื่น

ภาพจาก : https://www.realpars.com/blog/plc-hardware

ส่วนประกอบหลักของ PLC

ภาพจาก : https://www.realpars.com/blog/plc-hardware

Rack (ชั้นวางโมดูล)

Rack เปรียบเสมือนโครงสร้างที่เชื่อมโยงทุกส่วนของ PLC เข้าด้วยกัน โดย Rack จะมีตำแหน่งสำหรับใส่โมดูลต่าง ๆ เช่น CPU, โมดูลอินพุต/เอาต์พุต (I/O Modules) และแหล่งจ่ายไฟ หน้าที่ของ Rack คือการจัดกลุ่มอุปกรณ์ต่าง ๆ ให้ทำงานร่วมกันได้ เสมือนกับโครงรถยนต์ที่รองรับส่วนประกอบต่าง ๆ ของรถ

Power Supply (แหล่งจ่ายไฟ)

Power Supply ทำหน้าที่แปลง ไฟฟ้ากระแสสลับ (AC) ที่จ่ายมาจากแหล่งจ่ายภายนอก ให้กลายเป็น ไฟฟ้ากระแสตรง (DC) ซึ่งเป็นกระแสไฟฟ้าที่ใช้ในการทำงานของ หน่วยประมวลผลกลาง (CPU) และโมดูล I/O ต่าง ๆ

CPU (หน่วยประมวลผลกลาง)

CPU ถือเป็นหัวใจของ PLC ทำหน้าที่ประมวลผลทุกกระบวนการที่เกิดขึ้น CPU ของ PLC มีสองโหมดหลัก ได้แก่

- Programming Mode : โหมดนี้ใช้ในการดาวน์โหลดโปรแกรม และคำสั่งจากผู้ใช้ที่เขียนไว้ในคอมพิวเตอร์มาสู่ CPU

- Run Mode : เป็นโหมดที่ PLC จะทำงานตามโปรแกรมที่ถูกบันทึกไว้ โดย CPU จะควบคุม และดำเนินการตามคำสั่งที่ถูกเก็บในหน่วยความจำ

ข้อมูลทั้งหมดถูกส่งผ่านระบบบัส (Control Bus System) ที่ทำหน้าที่รับ และส่งข้อมูลระหว่าง CPU กับส่วนอื่น ๆ ของ PLC

I/O Modules (โมดูลอินพุต/เอาต์พุต)

ภาพจาก : https://www.realpars.com/blog/plc-hardware

โมดูลเหล่านี้ทำหน้าที่เชื่อมต่อระหว่าง PLC และอุปกรณ์ภายนอก โดยจะมีทั้งอินพุต และเอาต์พุตที่รับข้อมูลจากเซนเซอร์ หรืออุปกรณ์อื่น ๆ

- อินพุต : อุปกรณ์ต่าง ๆ เช่น เซนเซอร์ตรวจจับความใกล้, สวิตช์อุณหภูมิและตัวจับเวลา ทั้งหมดจะส่งสัญญาณข้อมูลเข้ามายัง PLC ข้อมูลเหล่านี้อาจเป็นแบบดิจิทัล (เช่น การเปิด-ปิดสวิตช์) หรือแบบแอนะล็อก (เช่น แรงดันไฟฟ้าที่เปลี่ยนแปลง) ก็ได้

- เอาต์พุต : เมื่อ PLC ประมวลผลข้อมูลจากอินพุตแล้ว จะส่งคำสั่งไปยังอุปกรณ์เอาต์พุต เช่น การเปิด-ปิดวาล์ว หรือมอเตอร์ โดยโมดูลดิจิทัลจะสั่งให้เปิด หรือปิดอุปกรณ์ ในขณะที่โมดูลแอนะล็อกจะเปลี่ยนค่าดิจิทัลเป็นแรงดันไฟฟ้าเพื่อควบคุมการทำงานของอุปกรณ์เอาต์พุตนั่นเอง

Programming Device (อุปกรณ์โปรแกรม)

อุปกรณ์นี้ใช้ในการเขียนโปรแกรมที่ PLC จะทำตาม โปรแกรมเหล่านี้เขียนบนคอมพิวเตอร์ หรืออุปกรณ์พิเศษ และจากนั้นจะถูกโหลดเข้าสู่ PLC ผ่านการเชื่อมต่อ โปรแกรมจะกำหนดวิธีการทำงานของอินพุต-เอาต์พุต และวิธีการประมวลผลข้อมูลของ CPU หน่วยความจำ และการสื่อสาร

ROM (Read-Only Memory)

หน่วยความจำที่เก็บข้อมูลระบบปฏิบัติการ และไดรเวอร์สำหรับการทำงานพื้นฐานของ PLC

RAM (Random Access Memory)

เก็บข้อมูลสถานะของอินพุต และเอาต์พุต รวมถึงโปรแกรมควบคุมการทำงานต่าง ๆ ที่ถูกเขียนลงใน PLC

การสื่อสารใน PLC มักจะใช้มาตรฐาน RS-232 ซึ่งเป็นโปรโตคอลการสื่อสารแบบอนุกรมที่ใช้ในการส่งข้อมูลไปยังอุปกรณ์ภายนอก เช่น เครื่องพิมพ์ หรือเครือข่ายควบคุมต่าง ๆ นอกจากนี้ยังมีโปรโตคอลการสื่อสารเครือข่ายอื่น ๆ เช่น Ethernet TCP/IP และ Modbus ที่ใช้ในการสื่อสารระยะไกล เชื่อมต่อกับอินเทอร์เน็ต

การทำงานของ PLC

PLC มีขั้นตอนการทำงาน 4 ขั้นตอนหลักดังนี้

1. การสแกนอินพุต PLC

ตรวจสอบสถานะการทำงานของอุปกรณ์อินพุตที่เชื่อมต่อ เช่น ตรวจสอบว่าสวิตช์ถูกเปิด หรือปิดอยู่

2. การประมวลผลโปรแกรม

PLC จะประมวลผลตามโปรแกรมที่กำหนดไว้ ซึ่งบอกว่าเมื่ออินพุตอยู่ในสถานะใด ควรจะส่งคำสั่งไปยังอุปกรณ์เอาต์พุตอย่างไร

3. การสร้างเอาต์พุต

สั่งการอุปกรณ์เอาต์พุต เช่น สั่งเปิดมอเตอร์ หรือปิดวาล์วตามผลลัพธ์จากการประมวลผล

4. การบำรุงรักษา และตรวจสอบ

PLC จะทำการวิเคราะห์ และตรวจสอบสถานะภายในของระบบ เช่น ตรวจสอบข้อผิดพลาด หรือความผิดปกติในกระบวนการทำงาน

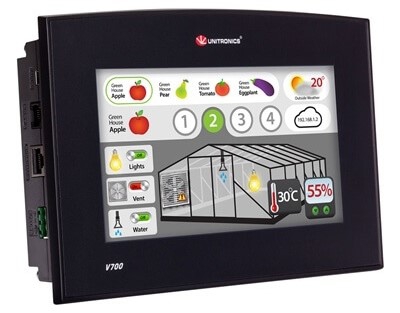

HMI (Human Machine Interface)

HMI เป็นอินเทอร์เฟสที่ผู้ควบคุมใช้เพื่อสั่งการ และตรวจสอบกระบวนการต่าง ๆ ในโรงงานแบบเรียลไทม์ โดย HMI จะทำหน้าที่เป็น "แดชบอร์ด" สำหรับผู้ควบคุม ให้สามารถดูข้อมูลสถานะ และปรับเปลี่ยนคำสั่งการทำงานของ PLC ได้ทันที เช่น การเปิด-ปิดเครื่องจักร หรือวาล์ว

ภาพจาก : https://www.primusthai.com/primus/product?productID=168

PLC ใช้ในงานอะไรบ้าง ? (Where is a PLC used?)

PLC ถูกใช้ในการควบคุมกระบวนการอัตโนมัติหลากหลายประเภท เช่น ควบคุมการทำงานของลิฟต์ หรือการเปิด-ปิดสวิตช์ไฟในอาคารอัจฉริยะ นอกจากนี้ยังใช้ในการตรวจสอบกล้องวงจรปิด, อุปกรณ์เตือนอัตโนมัติ, การควบคุมไฟจราจร และกระบวนการอุตสาหกรรมต่าง ๆ เช่น การตัดกระจก และกระดาษ

ภาพจาก : https://www.mecalux.com/blog/plc-automation

PLC จะทำหน้าที่ตรวจสอบข้อมูลเรียลไทม์ เช่น เวลาที่อุปกรณ์ทำงาน, อุณหภูมิการทำงาน และสถิติการใช้งานต่าง ๆ อีกทั้งยังควบคุมการเริ่มต้น และหยุดกระบวนการ พร้อมทั้งแจ้งเตือนหากเครื่องจักรเกิดปัญหา PLC ถูกนำมาใช้ในงานประกอบสินค้าบรรจุภัณฑ์, ควบคุมการเคลื่อนไหว, ควบคุมการผลิต, วินิจฉัยเครื่องจักร, ทดสอบกระบวนการ โรงงานของอุตสาหกรรม

การเขียนโปรแกรม PLC ทำอย่างไร ? (How is PLC programmed ?)

การเขียนโปรแกรม PLC ใช้ภาษาหลายประเภทที่เหมาะสมกับลักษณะของงาน และความถนัดของผู้ใช้ ซึ่งภาษาหลัก ๆ ก็ได้แก่

Ladder Logic

เป็นภาษาที่ใช้กันมากที่สุด รูปแบบคล้ายแผนผังวงจรไฟฟ้า ช่วยให้ผู้ที่คุ้นเคยกับระบบรีเลย์ และวงจรไฟฟ้าเข้าใจง่าย โปรแกรมแสดงการเชื่อมต่อของ "คอนแทกต์" (Contact) และ "คอยล์" (Coil) เพื่อควบคุมการเปิด-ปิดอุปกรณ์ต่าง ๆ ตามลอจิกที่กำหนด

ภาพจาก : https://www.realpars.com/blog/plc-programming-languages

Function Block Diagram (FBD)

ใช้สัญลักษณ์เป็นบล็อกที่เชื่อมโยงกัน โดยบล็อกแต่ละตัวจะมีฟังก์ชันเฉพาะ เช่น รับข้อมูลอินพุต และส่งเอาต์พุต การเชื่อมต่อบล็อกเหล่านี้ทำให้ง่ายต่อการสร้างระบบควบคุมซับซ้อน เหมาะสำหรับงานที่ต้องการแสดงผลในรูปแบบกราฟิก

ภาพจาก : https://www.realpars.com/blog/plc-programming-languages

Structured Text

เป็นภาษาแบบข้อความ (Text-Based) ที่คล้ายกับภาษาคอมพิวเตอร์ทั่วไป เช่น C หรือ Pascal เหมาะสำหรับงานที่ซับซ้อน และมีเงื่อนไขหลากหลาย เช่น การคำนวณหรือการควบคุมเชิงตรรกะที่ต้องใช้คำสั่ง "If-Else" หรือ "Loops"

ภาพจาก : https://www.realpars.com/blog/plc-programming-languages

Sequential Function Chart

ใช้สำหรับออกแบบกระบวนการที่มีลำดับขั้นตอนชัดเจน โดยแต่ละขั้นตอนจะมีเงื่อนไขการทำงานเฉพาะ เช่น การเริ่มต้นหรือหยุดเครื่องจักร เหมาะกับงานที่ต้องการควบคุมกระบวนการที่มีลำดับขั้นหลายขั้นตอน

ภาพจาก : https://www.realpars.com/blog/plc-programming-languages

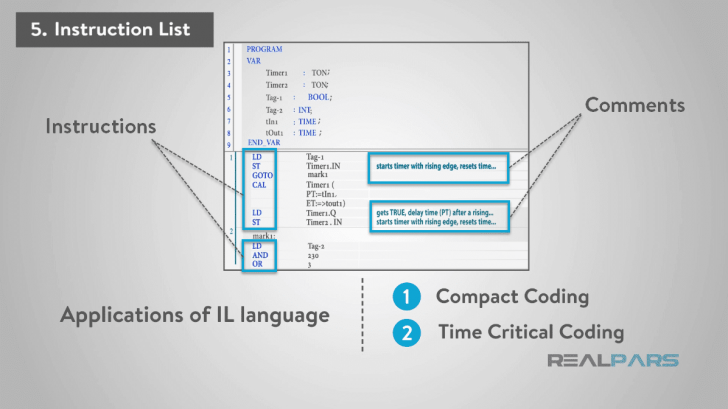

Instruction List (IL)

เป็นภาษาคำสั่งสั้น ๆ คล้ายกับ Assembly Language การเขียนโปรแกรมด้วย IL เหมาะกับงานที่ต้องการประสิทธิภาพสูง และใช้หน่วยความจำน้อย

ภาพจาก : https://www.realpars.com/blog/plc-programming-languages

ขั้นตอนการเขียน โปรแกรม PLC เบื้องต้น (Basic Steps of PLC Programming)

1. ออกแบบลอจิกการควบคุม

ขั้นแรกคือต้องออกแบบลอจิกที่ใช้ควบคุมกระบวนการทั้งหมด กำหนดว่าเมื่ออินพุตทำงานอย่างไร เอาต์พุตควรทำงานอย่างไร เช่น กำหนดให้เปิด-ปิดอุปกรณ์ตามสถานะของเซนเซอร์ หรือเงื่อนไขต่าง ๆ การออกแบบลอจิกที่ดี จะช่วยให้กระบวนการทำงานมีประสิทธิภาพ และแม่นยำ

2. เขียนโปรแกรม

หลังจากออกแบบลอจิกเสร็จ ผู้เขียนจะใช้โปรแกรมสำหรับเขียนคำสั่งที่กำหนด สามารถเลือกภาษาที่เหมาะสมกับงาน เช่น Ladder Logic หรือ Function Block Diagram เพื่อทำให้โปรแกรมสามารถควบคุมอุปกรณ์ตามลอจิกที่ได้ออกแบบไว้

3. ทดสอบโปรแกรม (Simulation)

เมื่อลงมือเขียนโปรแกรมเสร็จแล้ว จำเป็นต้องทำการทดสอบโดยใช้ เครื่องมือจำลอง (Simulation) ก่อน เพื่อดูว่าโปรแกรมที่เขียนทำงานได้ถูกต้องตามที่ออกแบบไว้หรือไม่ การทดสอบด้วย Simulation ช่วยลดความเสี่ยงจากข้อผิดพลาดในการใช้งานจริง และไม่จำเป็นต้องเชื่อมต่อกับอุปกรณ์จริงในช่วงแรก

4. ดาวน์โหลดโปรแกรมสู่ PLC

เมื่อโปรแกรมผ่านการทดสอบแล้ว และมั่นใจว่าไม่มีข้อผิดพลาด จะทำการดาวน์โหลดโปรแกรมเข้าสู่ PLC ผ่านสายเชื่อมต่อ หรือเครือข่าย จากนั้น PLC จะทำงานตามคำสั่งที่ได้รับจากโปรแกรมที่เขียนขึ้น การดาวน์โหลดนี้ทำให้ PLC สามารถเริ่มควบคุมอุปกรณ์จริงตามที่ออกแบบไว้

5. ตรวจสอบ และปรับปรุงโปรแกรม

หลังจากดาวน์โหลดโปรแกรมแล้ว ต้องทำการตรวจสอบการทำงานจริงของระบบเพื่อให้แน่ใจว่าโปรแกรมทำงานตามที่ต้องการ หากพบข้อผิดพลาด หรือมีจุดที่ต้องปรับปรุง ก็สามารถแก้ไขโปรแกรม และดาวน์โหลดใหม่ได้ทันที ขั้นตอนนี้ช่วยให้การทำงานของ PLC มีความยืดหยุ่น และปรับเปลี่ยนได้ตามสถานการณ์

ข้อดี-ข้อสังเกต ของ PLC (PLC Pros and Cons)

ข้อดี

- ลดความยุ่งยากจากระบบควบคุมแบบใช้สายไฟ (Hard-Wired) ทำให้การติดตั้ง บำรุงรักษา และแก้ไขง่ายขึ้น

- ไม่ต้องใช้การเดินสายซับซ้อน เพราะการควบคุมลอจิกทำผ่านซอฟต์แวร์

- สามารถแก้ไข และอัปเดตโปรแกรมได้ง่าย เช่น การอัปโหลดโปรแกรม Ladder Logic ใหม่

- การปรับเปลี่ยนทำได้จากระยะไกล ไม่ต้องปรับแบบแมนนวลเหมือนระบบรีเลย์

- Ladder Logic ช่วยพัฒนาเงื่อนไขลอจิกซับซ้อนได้รวดเร็ว การเขียนโปรแกรมทำได้ง่าย

- การออกแบบระบบแบบโมดูล ช่วยให้ขยายระบบได้ง่าย รองรับอุปกรณ์อินพุตและเอาต์พุตหลายแบบ

- ทนต่อสภาพแวดล้อมที่รุนแรง เช่น อุณหภูมิสูงต่ำ, ฝุ่นละออง และความชื้น

- มีระบบปฏิบัติการเรียลไทม์ในตัว ไม่ต้องใช้ซอฟต์แวร์เสริม

- การทำงานด้วยไมโครโปรเซสเซอร์ทำให้ประมวลผลเร็วกว่ารีเลย์ลอจิกที่ใช้ชิ้นส่วนกลไก

ข้อสังเกต

- การเขียนโปรแกรมสำหรับงานซับซ้อนอาจต้องใช้คอมพิวเตอร์ที่มีประสิทธิภาพสูงกว่า

- ราคาสูงเมื่อเทียบกับระบบควบคุมแบบรีเลย์ โดยเฉพาะสำหรับงานขนาดเล็ก

- ต้องใช้อุปกรณ์แสดงผลภายนอกเพิ่มเติมสำหรับการตรวจสอบและควบคุม

- การแก้ไขปัญหาเมื่อเกิดความเสียหายต้องอาศัยผู้เชี่ยวชาญ

- หน่วยความจำจำกัด อาจต้องใช้อุปกรณ์เสริมในการเก็บข้อมูลระยะยาว

บทสรุปของ PLC (PLC Conclusions)

PLC เป็นหัวใจสำคัญในการควบคุมกระบวนการอัตโนมัติในอุตสาหกรรม ช่วยให้การผลิตมีความแม่นยำและประสิทธิภาพมากขึ้น ระบบ PLC ได้รับการพัฒนามาแทนที่ระบบรีเลย์ลอจิก ทำให้ลดความยุ่งยากในการเดินสายไฟ และบำรุงรักษา มีความยืดหยุ่นในการใช้งาน สามารถเขียนโปรแกรมด้วยภาษาหลากหลาย ซึ่งทำให้สามารถควบคุมกระบวนการซับซ้อนได้สะดวก และรวดเร็ว

นอกจากนี้ PLC ยังทนทานต่อสภาพแวดล้อมที่รุนแรง ทำให้เป็นที่นิยมในโรงงานอุตสาหกรรมที่ต้องการระบบควบคุมที่เสถียรและเชื่อถือได้ แม้ PLC จะมีข้อดีมากมายแต่ก็ยังมีข้อสังเกต เช่น ค่าใช้จ่ายสูง และการซ่อมบำรุงที่ต้องอาศัยผู้เชี่ยวชาญ แค่อย่างไรก็ตามด้วยความสามารถ และประสิทธิภาพของมัน จึงทำให้ PLC เป็นเครื่องมือสำคัญในอุตสาหกรรมสมัยปัจจุบันนั่นเอง"

ที่มา : www.paessler.com , www.realpars.com

คำสำคัญ »

คำสำคัญ »

|

|

ทิปส์ไอทีที่เกี่ยวข้อง

แสดงความคิดเห็น

ซอฟต์แวร์

ซอฟต์แวร์ แอปพลิเคชันบนมือถือ

แอปพลิเคชันบนมือถือ เช็คความเร็วเน็ต (Speedtest)

เช็คความเร็วเน็ต (Speedtest) เช็คไอพี (Check IP)

เช็คไอพี (Check IP) เช็คเลขพัสดุ

เช็คเลขพัสดุ สุ่มออนไลน์

สุ่มออนไลน์